在現代電子制造業中,表面貼裝技術(SMT)工廠是核心生產環節,其效率和精度直接決定了產品的質量和市場競爭力。除了先進的貼片機、回流焊爐等硬件設備外,一系列強大的基礎軟件服務已成為SMT工廠不可或缺的“神經系統”和“智慧大腦”。這些軟件工具貫穿于設計、編程、生產、檢測和管理的全流程,是提升制造工藝、實現智能制造轉型的關鍵。

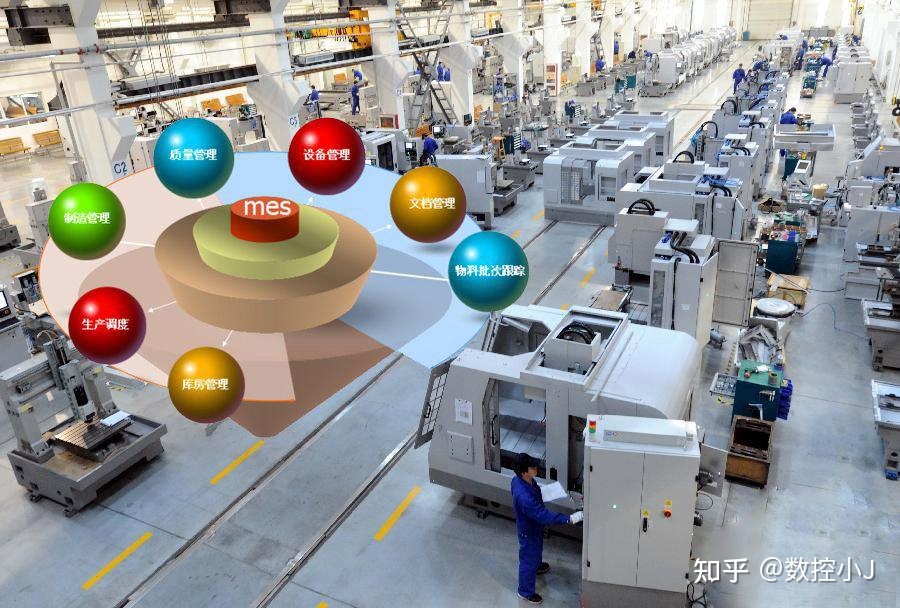

一、 制造執行系統(MES):生產流程的指揮官

MES是連接企業計劃層與車間控制層的核心軟件。在SMT工廠,MES實時監控生產線狀態,跟蹤物料從入庫到成品產出的全過程。它能夠精確管理錫膏、元器件等物料的使用,防止錯料和缺料;優化生產排程,減少換線時間;收集設備運行參數和生產數據,實現全過程可追溯。通過數據分析,MES幫助管理者發現工藝瓶頸,持續改進生產節拍和良率。

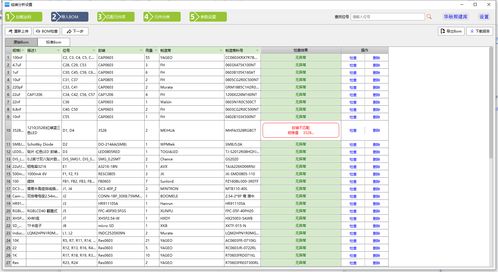

二、 計算機輔助制造軟件(CAM):設計與生產的橋梁

CAM軟件(常集成于DFM可制造性分析工具中)負責處理來自設計端的Gerber、BOM、坐標等文件。它能自動優化貼裝程序,生成貼片機、印刷機、AOI等設備所需的指令。高級CAM工具能進行虛擬仿真,提前發現設計中的潛在問題(如元器件間距過小、焊盤設計不當),避免將缺陷帶入實際生產,從而顯著提升首次通過率(FPY),縮短新產品導入周期。

三、 錫膏印刷檢測系統(SPI)與自動光學檢測(AOI)軟件

SPI和AOI的硬件離不開其配套的圖像處理與分析軟件。這些軟件通過先進的算法,對印刷后的錫膏體積、面積、高度以及焊接后的焊點進行高精度、高速度的檢測。軟件的自學習功能能夠不斷優化檢測標準,區分真實缺陷和偽缺陷,減少誤報。其生成的詳細質量報告是工藝工程師進行根因分析和工藝調優的重要依據,是提升直通率和工藝穩定性的核心工具。

四、 設備編程與優化軟件

針對貼片機、插件機等核心設備,廠商提供的專用編程與優化軟件至關重要。它們能夠根據BOM和坐標文件,自動分配貼裝頭、選擇吸嘴、優化貼裝路徑,在保證精度的前提下最大化貼裝速度。這些軟件也負責設備的日常維護管理、校準和故障診斷,確保設備始終處于最佳運行狀態。

五、 物料與倉儲管理系統(WMS)

SMT生產涉及成千上萬種物料,特別是0201、01005等微型元件。WMS與條碼/RFID技術結合,實現物料的精準入庫、存儲、揀選和發料。它能與MES實時聯動,確保車間料架上的物料與生產訂單嚴格匹配,有效防止物料混淆和靜電損傷,對于保證高可靠性產品的生產至關重要。

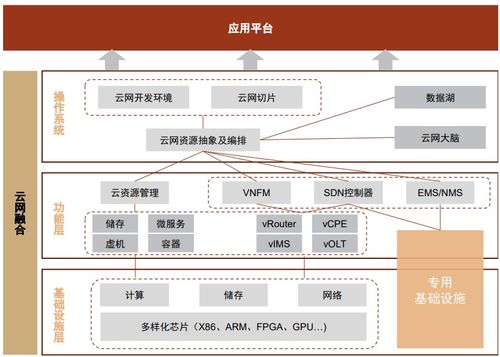

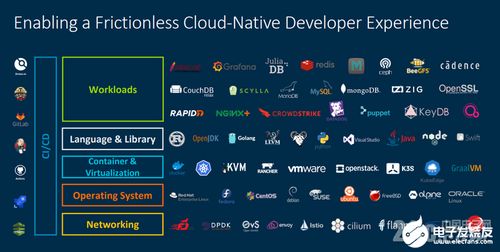

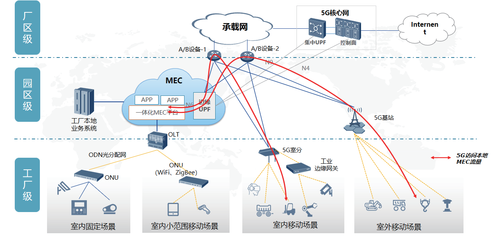

六、 數據互聯與工業物聯網平臺

未來的SMT工廠是高度數字化的。通過統一的物聯網平臺或工業協議(如OPC UA),將MES、設備、檢測儀器、環境監控等系統數據打通,構建“數字孿生”車間。管理者可以在任何地方實時查看產線狀態、設備綜合效率(OEE)和質量趨勢。基于大數據和人工智能的分析,軟件能夠預測設備故障、智能推薦工藝參數,實現從“經驗驅動”到“數據驅動”的工藝飛躍。

****

基礎軟件服務已深度融入SMT制造的每一個細胞。它們不再是硬件的附屬品,而是驅動工藝創新、提升質量、降低成本、實現柔性生產和快速響應的核心引擎。投資并整合一套高效、協同的軟件生態系統,是當今SMT工廠構筑持久競爭優勢、邁向工業4.0的必經之路。